Ein Automobilhersteller entwickelt einen nachhaltigen Antrieb. Er baut den Prototypen in ein Fahrzeug ein, testet ihn, ändert verschiedene Parameter, baut den Antrieb um, entwickelt die Komponenten weiter, baut einen neuen Prototypen, ... learning by doing. Das Lernen durch Tun braucht seine Zeit. Aber Klimawandel und Energiekrise lassen der Mobilitätswende keine Zeit. Im Center for Method Development CMD im Technologiepark Ostfalen bei Magdeburg ging 2023 ein neues Forschungszentrum für Methodenentwicklung in Betrieb. Nicht mehr auf der Straße, sondern im virtuellen Raum werden hier Motoren und Batterien, bzw. deren Komponenten, getestet. Das geht wesentlich schneller und ist kostengünstiger.

Bislang geht es hauptsächlich über die Straße als Teststrecke hin zur Mobilitätswende. Doch die kann dank der Möglichkeiten des digitalen Zeitalters in den virtuellen Raum verlegt werden. Dazu hatte die Otto-von-Guericke-Universität Magdeburg im Technologiepark Ostfalen im nahen Barleben den Grundstein für ein Center for Method Development CMD, zu deutsch „Zentrum für Methodenentwicklung“, gelegt. Gemeint sind virtuelle Methoden, um die Entwicklungszeiten nachhaltiger Antriebsformen deutlich zu verkürzen. „Wir werden ein reales Fahrzeug eins zu eins als digitalen Zwilling abbilden, in dem die Komponenten für alternative Antriebe getestet werden“, sagt Uni-Rektor Prof. Dr.-Ing. Jens Strackeljan, von Hause aus Maschinenbauer. Er war Professor für Technische Dynamik am Institut für Mechanik der Universität Magdeburg, bevor er 2012 in das oberste Amt der Hochschule gewählt wurde.

Luftaufnahme vom Center for Method Development der Uni Magdeburg (Foto: Jana Dünnhaupt / Uni Magdeburg)

Luftaufnahme vom Center for Method Development der Uni Magdeburg (Foto: Jana Dünnhaupt / Uni Magdeburg)

Ebenso lange ist es her, dass hier über eine offene Laborinfrastruktur im Automotive-Bereich nachgedacht wird. Immerhin habe Sachsen-Anhalt in den Zulieferindustrien 26.000 Beschäftige, betont Strackeljan und, dass sich diese kleinen und mittleren Unternehmen meist keine eigene, hochmoderne Ausstattung für Forschung und Entwicklung leisten können. Aber am Unistandort Magdeburg ist der Forschungs- und Transferschwerpunkt „Automotive“ etabliert, da im Umland große Automobilhersteller und deren Zulieferer angesiedelt sind. „Die an der Uni generierten Innovationen müssen in die industrielle Anwendung gelangen“, betont Jens Strackeljan.

Eben dieses Ziel verfolgt auch Dr. Jürgen Ude, Staatssekretär für Strukturwandel und Großansiedlungen in Sachsen-Anhalt. Der studierte Werkstofftechniker ist seit Jahrzehnten beruflich mit dem Automobilbau verbunden – von der Führung des Clusters MAHREG-Automotive über die Konzeption des Instituts für Kompetenz in AutoMobilität IKAM an der Universität Magdeburg bis zur Leitung des Innovations- und Gründerzentrums in Barleben. „Die Idee, ein Zentrum für Methodenentwicklung einzurichten, um die Prüfzeiten zu verkürzen, gibt es seit 2015“, sagt Jürgen Ude und dass damals der Verbrennungsmotor im Fokus stand. Einhergehend mit den aktuellen Herausforderungen von Nachhaltigkeit, Klimaneutralität und mit den Anforderungen des autonomen Fahrens werden nun auch die Forschungsfragen selbst neu auf den Prüfstand gestellt. Jede Aufgabe für sich allein sei bereits anspruchsvoll. Ihre gleichzeitige Bewältigung erfordere neue effiziente Entwicklungsmethoden, äußern sich Uni-Rektor und Staatssekretär einhellig.

Einer, der die Tests auf der Straße aus seiner beruflichen Praxis in der Automobilindustrie kennt, ist Prof. Dr. Hermann Rottengruber. Bevor er 2012 die Leitung des Lehrstuhls Energiewandlungssysteme für mobile Anwendungen an der Uni Magdeburg übernahm, beschäftigte er sich bei BMW in München mit neuartigen Antriebssystemen für Ottomotoren. Schon in den 1990er Jahren hatte er an Grünem Wasserstoff als alternativen Kraftstoff geforscht und sich in seiner Promotionsarbeit 1999 mit dem Betriebs- und Abgasverhalten eines Wasserstoff-Dieselmotors beschäftigt. Danach war er an der Entwicklung des BMW Hydrogen7, dem ersten in Serie produzierten Wasserstoff-PKW, beteiligt. An eine entsprechende H2-Infrastruktur war damals in Deutschland noch längst nicht zu denken. Dies umzusetzen sei auch heute noch eine der Mammutaufgaben der Energiewende, betont Rottengruber. Die H2-Antriebs- und Motorentwicklung vor allem für Nutzfahrzeuge sei dagegen schon weit fortgeschritten. Seit 2019 leitet Hermann Rottengruber das Institut für Mobile Systeme IMS an der Magdeburger Uni. Die Erforschung moderner Antriebssysteme, sagt er, verfolge hier einen ganzheitlichen Ansatz – vom Einsatz synthetischer Kraftstoffe über Elektroantriebe bis hin zu Wasserstoff. „Mit dem neuen Center for Method Development verfügt die Uni Magdeburg erstmals über eine hochmoderne leistungsfähige Prüfumgebung, in der wir real mit Wasserstoffantriebssystemen und Brennstoffzellen hantieren können“, sagt Hermann Rottengruber.

Prof. Dr. Hermann Rottengruber (Foto: Jana Dünnhaupt / Uni Magdeburg)

Prof. Dr. Hermann Rottengruber (Foto: Jana Dünnhaupt / Uni Magdeburg)

Mit einbezogen in die Konzeption des CMD-Forschungszentrums ist Dr. Martin Schünemann. Seit Beginn seines Studiums an der Otto-von-Guericke-Universität Magdeburg 2004 beschäftigt sich der Mechatroniker mit Elektromobilität und hat viele Fahrzeugtests durchgeführt. Eine der Erkenntnisse: Der reine Elektromotor als Energiewandler ist beispielsweise für Lastkraftwagen mit schwerer Ladung oder für Transporter, die lange Strecken zurücklegen, nicht effizient. Martin Schünemann spricht an dieser Stelle von Hybridfahrzeugen, die mehrere Energiewandler im System haben. „Ein Hybridantrieb ist aber nur dann effizient, wenn alle Komponenten gut zusammenarbeiten.“ Schünemann macht es anschaulich: „Elektromotor, Verbrennungsmotor oder Brennstoffzelle und die Batterie müssen im Betrieb so zusammengeschaltet werden, dass sie so wenig Energie wie möglich verbrauchen. Ob das gut funktioniert, kann nur im Systemverbund getestet werden.“

Martin Schünemann ist gemeinsam mit weiteren Kolleginnen und Kollegen der Uni Magdeburg an der Koordination des Zusammenspiels der einzelnen Prüfstände im CMD beteiligt. Es werden zunächst elf Prüfstände sein, die sich mit Motor- und Motor-Getriebe-Prüfungen befassen,

- mit der Prüfung von Short-Stack-Brennstoffzellensystemen verschiedener Leistungsklassen,

- mit Hochdrehmoment- und Hochdrehzahlmotoren,

- mit Klimakammer und Akustik-Messungen von Elektromotoren,

- mit der Prüfung ganzer Batteriesysteme sowie der Leistungselektronik,

- auch mit der Prüfung von Festigkeit und Korrosion beispielsweise von Kontaktierungen.

- Und es wird einen Batteriesimulator geben.

Diese einzelnen Prüfstände können synchron zusammengeschaltet werden und ein echtes Auto simulieren, in dem einzelne Komponenten von Motor und Batterie auf ihr Zusammenwirken getestet werden. Zu diesem Zweck würden reale Fahrszenarien simuliert, etwa 40 Grad Außentemperatur, gibt Schünemann ein Beispiel. Ob neue Antriebe mit so hohen Temperaturen klarkommen, sei eine wichtige Frage angesichts der Klimaveränderungen.

Dr. Martin Schünemann (Foto: Jana Dünnhaupt / Uni Magdeburg)

Dr. Martin Schünemann (Foto: Jana Dünnhaupt / Uni Magdeburg)

„Werden die Tests von der Straße auf virtuelle Prüfstände verlegt, können sich Entwicklungszeiten um den Faktor zwei bis drei verkürzen und der Bau von Prototypen lässt sich reduzieren, was ebenfalls Zeit und Geld spart. Und da Entwicklungen heutzutage nicht mehr linear erfolgen, kann deren Prüfung durch die Möglichkeit der Voraussimulationen auch vorweggenommen werden“, betont Hermann Rottengruber. Davon profitiert auch die Materialforschung.

Auf der realen Straße ist ein Auto wortwörtlich Wind und Wetter ausgesetzt – und noch ganz anderen mechanischen Belastungen. Dr.-Ing. Thorsten Halle, Dekan der Fakultät für Maschinenbau und Professor für Metallische Werkstoffe an der Uni Magdeburg, hat die mechanischen Festigkeiten im Blick; also den Widerstand von Werkstoffen, Verbindungen und Komponenten gegen Deformation und Bruch. „Ein E-Motor zum Beispiel besteht aus anderen Antriebskomponenten, es sind teilweise andere Werkstoffe verbaut. Da ergeben sich neue Eigenschaften, andere Kräfteübertragungen innerhalb des Systemverbundes“, erklärt der Werkstoffkundler, und dass im Forschungszentrum für Methodenentwicklung die Antriebskomponenten im Einzelnen wie auch in ihrem Zusammenwirken mechanischen Belastungen ausgesetzt werden. Fügungen und Verbindungen müssen halten innerhalb eines Systems, das sich auf der Straße bewegt – eben bei Wind und Wetter. Letzteres kann Regen, Schnee und Streusalz mit sich bringen. „Auch die Korrosion ist ein wichtiges Thema für uns. Im CMD ist es uns nun möglich, ganze Komponenten hinsichtlich der Korrosion zu prüfen und nicht nur wie bisher die Werkstoffe“, betont der Professor.

Am Ende der virtuellen Teststrecke steht ein H2-fähiger Road-to-Rig-Gesamtfahrzeugprüfstand, auf dem der gesamte digitale Zwilling des realen Autos getestet werden kann. Wenn das echte Auto den Test auf der Straße nicht besteht, sei das ein herber Rückschlag, weiß Hermann Rottengruber aus seiner früheren Berufspraxis. Wenn das virtuelle Auto nicht funktioniert, könne der Fehler zunächst schneller am Computer gefunden und eine teure weitere Prototypengeneration könnte eingespart werden.

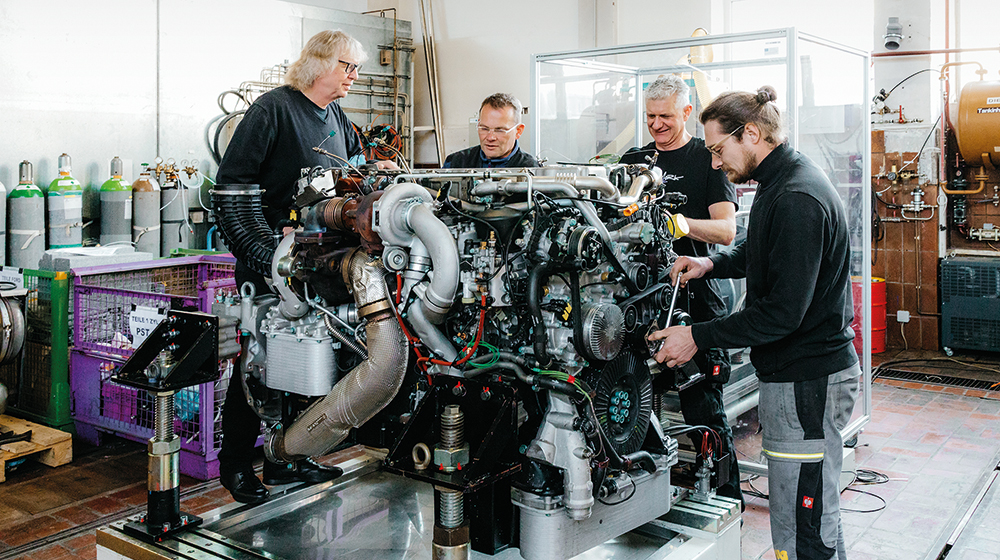

Vorbereitung des Prüflings für die geplanten Tests im CMD durch Prof. Hermann Rottengruber, Torsten Winkler, Frank Wieprecht und Marian Schröder (Foto: Hannah Theile / Uni Magdeburg)

Vorbereitung des Prüflings für die geplanten Tests im CMD durch Prof. Hermann Rottengruber, Torsten Winkler, Frank Wieprecht und Marian Schröder (Foto: Hannah Theile / Uni Magdeburg)

Hier trifft IK auf KI. Ingenieurkunst und Künstliche Intelligenz vernetzen sich beispielgebend. Uni-Rektor Jens Strackeljan betont die gute interdisziplinäre Zusammenarbeit der universitären Bereiche Maschinenbau, Elektrotechnik, Naturwissenschaften und Informatik. Er sieht hier viele Themen für studentische Abschlussarbeiten und Dissertationen im Rahmen von Forschungsprojekten.

Als erster Partner unterstützt MAN Truck & Bus Deutschland mit einem Dieselmotor die Uni Magdeburg. Dessen Umrüstung auf Wasserstoffbetrieb soll hier in den einzelnen Entwicklungsstadien geprüft werden. Staatssekretär Jürgen Ude attestiert: „Mit der Strahlkraft von Exzellenz macht das CMD auf die leistungsstarke Automotive-Forschung in Sachsen-Anhalt aufmerksam und steigert die Attraktivität unseres Wirtschafts- und Wissenschaftsstandortes.“

„Das CMD schafft auch ein attraktives Umfeld für Studierende, die einen aktiven Part an der Energiewende haben wollen“, ergänzt Uni-Rektor Jens Strackeljan und macht darauf aufmerksam, dass zudem Methoden zur Überwachung der Prüfstände entwickelt werden. Die ließen sich dann auf andere Bereiche wie zum Beispiel auf die Überwachung von Windparks übertragen.

Guericke facts

- Wasserstoff ist ein wichtiger Baustein bei der Defossilisierung des Straßengüterverkehrs.

- Ein 40 to batterie-elektrischer LKW benötigt zwischen 350 und 500 kW Ladeleistung, das entspricht ca. 30 PKW an Schnellladesäulen oder der Leistung die ein ICE-Zug bei voller Beschleunigung aus dem Stromnetz zieht.

- Mit Wasserstoff als molekularer Energiespeicher lassen sich die Energiespeicher von Schwerlast LKWs deutlich schneller und effizienter füllen als Batterien aus dem Stromnetz. Hier ist der molekulare Energiespeicher

- Wasserstoff der Batterie als elektrischem Energiespeicher überlegen.